29 Mai 2015 Innovativer Direktmotor im Turnkey-Umbauprojekt für Mondi Dynäs (Schweden)

Ein Projektbericht

Im Oktober 2014 produzierte Mondi Dynäs (Schweden) erstmalig Kraft Paper mit Hilfe des neuartigen Direktmotors FlexoDirect® in Permanentmagnet-Technologie. Im Rahmen eines Turnkey-Projektes modernisierte die AS Drives & Services GmbH (AS), gemeinsam mit ihrem Kooperationspartner der Kühne+Vogel Prozessautomatisierung Antriebstechnik GmbH (K+V), die komplette Antriebstechnik der PM6 und steigerte zudem die Auslegungsgeschwindigkeit

von 775 auf 1100 m/min.

Das Werk Mondi Dynäs

Das Werk Dynäs gehört zum internationalen Verpackungs- und Papierkonzern Mondi und liegt im schwedischen Väja. Dort wird auf zwei Papiermaschinen (PM5 + PM6) Kraftpapier produziert.

Der nachfolgende Projektbericht beschreibt den Umbau der PM6. Auf dieser Maschine produziert Mondi Sackkraftpapier mit einer flächenbezogenen Masse von 50–160 g/m2, einer Bahnbreite von 6 500 mm und mit einer Geschwindigkeit vor dem Umbau von ca. 775 m/min.

Zielvorgabe bei diesem Projekt war es, den mechanischen sowie elektrischen Antrieb auszuwechseln und einen neuen Antrieb für eine gesteigerte maximale Produktionsgeschwindigkeit von 1100 m/min auszulegen. Bei der Antriebsauslegung sollte gleichermaßen eine Kriechgeschwindigkeit von 15 m/min problemlos realisiert werden können.

Der Antrieb der PM6 vor der Modernisierung

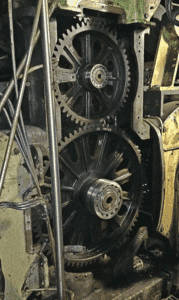

Vor dem Umbau bei Mondi Dynäs wurden die Trockengruppen der PM6 mittels eines geschlossenen Räderkastens angetrieben. Dieses Antriebssystem besteht aus einem zentralen Gleichstrom-Motor, welcher über ein Antriebsritzel eine Vielzahl nachgelagerter

Zwischen- und Antriebsräder antreibt. Die Antriebsräder wiederum sind mit den Zylinderzapfen verbunden und drehen die Trockenzylinder. (Abb. 1, 2)

Die große Zahl an Zahneingriffsstellen zwischen den Komponenten führt zu enormen Reibungsverlusten und zu starkem Verschleiß. Die Instandhaltungsaufwendungen sind dementsprechend hoch. Prinzip bedingt, unterliegt das in die Stuhlung integrierte mechanische Antriebssystem starken Temperaturschwankungen. Die hohe Anzahl an Koppelstellen und die komplette Belastung des Innenraums der Stuhlung mit Öl macht den Räderkasten im Hinblick auf Leckagen schwer beherrschbar.

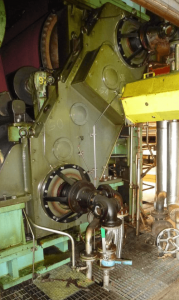

Neben dem geschlossenen Räderkasten kamen in einigen Trockengruppen der PM6 sogenannte DRG-Getriebe zum Einsatz. Diese formschlüssige Getriebeeinheit wird ebenfalls durch einen zentralen Motor angetrieben. Auch hierbei wird die Kraft des Motors über eine Welle an ein Antriebsritzel und dann über Zwischenräder an die Antriebsräder weitergeleitet. (Abb. 3)

Der Unterschied zum geschlossenen Räderkasten liegt darin, dass lediglich die letzten beiden Trockenzylinder einer Trockengruppe angetrieben werden und dass das Getriebe außerhalb der Stuhlung angebracht ist. Die freien Zylinder werden über das Trockensieb mitgeschleppt.

Dieses System konnte die Probleme der Leckagen und Verspannungen allerdings nicht lösen, sondern nur verlagern. Darüber hinaus wurde der Zugang zu den Zylinderlagern und der Stuhlung durch das massive DRG-Getriebegehäuse stark eingeschränkt. Ein Zylinderlagerwechsel konnte nicht mehr in einem Tagesstillstand bewältigt werden.

In dem Projekt wurde der alte Räderkastenantrieb durch den Ausbau der Zwischenräder stillgelegt und die anfälligen DRG-Getriebe wurden entfernt. Die alte Gleichstrom-Technik inklusive der Vorgelegegetriebe wurde ebenso deinstalliert. Das Gehäuse des Räderkastens blieb weiterhin als tragender Teil der Maschinenstuhlung erhalten.

Der Projektumfang Mechanik

Die Firma AS war bei diesem Projekt für den Umbau der mechanischen Antriebskomponenten zuständig. Dabei wurden nahezu alle Antriebspunkte der PM6 umgebaut und erneuert, von der Nasspartie bis zur Aufrollung. Das Engineering für diesen Umbau übernahm AS dabei

ebenso, wie das Projekt- und Montagemanagement.

Zum Lieferumfang gehörten 20 Standardantriebe, welche in der Sieb und Pressenpartie sowie beim Clupak und in der Aufrollung zum Einsatz kommen. Für die Trockengruppen lieferte AS die selbstentwickelten, neuartigen Hohlwellendirektmotoren FlexoDirect®.

Außerdem lieferte AS die notwenige Technologie aus eigenem Hause, die für die Kühlung der FlexoDirect® benötigt wird. Diese besteht aus 2 Kühl-Aggregaten Cooliflex® sowie 26 intelligenten Durchflussreglern FlexoFlow® Water, welche den Kühlwasserfluss in Abhängigkeit von

der Motortemperatur vollautomatisch einregeln.

Der neuartige Direktmotoren-Antrieb für die Trockengruppen Konventionelle Antriebslösungen für die Trockenpartie bestehen (wie bei Mondi Dynäs vor dem Umbau) oftmals aus einem elektrischen Motor, welcher über eine Welle ein Antriebsritzel eines Räderkastens antreibt. Alternativ kann der Motor mit einem Getriebe gekoppelt sein, welches direkt am Zylinderzapfen befestigt ist.

Beim sogenannten „Silent Drive“ werden mehrere Leitwalzen mit Motoren einzeln angetrieben, welche die Kraft an das Trockensieb übertragen und über das Sieb sämtliche Trockenzylinder mitschleppen. In der Regel müssen mehrere Leitwalzen pro Trockengruppen angetrieben werden, um die benötigte Kraft aufzubringen.

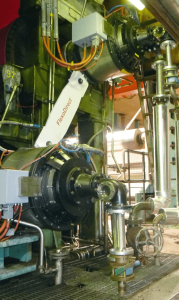

Nachteil beim Silent Drive ist die erhöhte Siebspannung, die benötigt wird, um die großen Zylinder schleppen zu können sowie die kleinen Durchmesser und kleine Massenträgheit der Antriebswalzen. Bei allen konventionellen Antriebskombinationen steht der Elektromotor immer außerhalb der Trockenhaube. (Abb. 4)

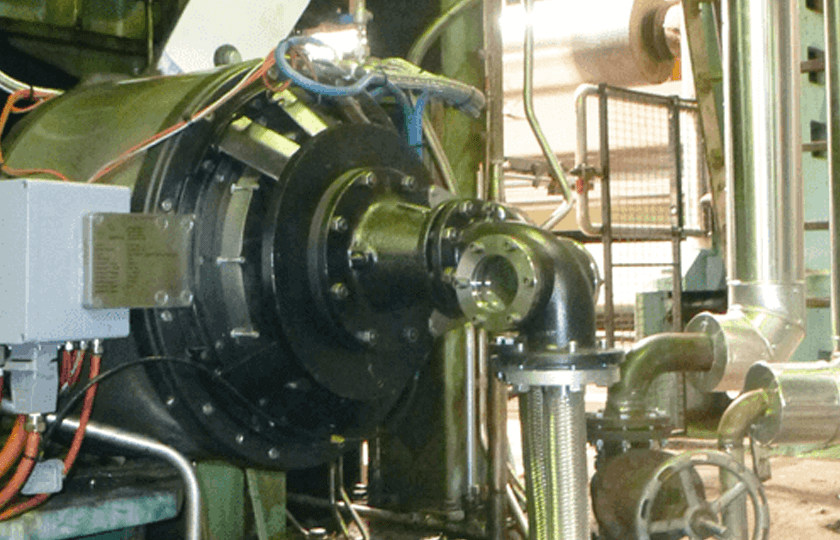

Bei dem Turnkey-Projekt Mondi Dynäs kommt der innovative Direktmotorentyp FlexoDirect® erstmalig für den Antrieb aller Trockengruppen einer Papiermaschine zum Einsatz. Dieser wassergekühlte Permanent-Magnet-Synchron-Motor (PMSM) aus dem Hause AS ist die einzige Antriebslösung auf dem Markt, die die Installation eines Dampfkopfes zusammen mit dem Motor auf der Triebseite erlaubt. Möglich ist dies, weil der zur Trocknung benötigte heiße Dampf und das anfallende Kondensat durch die Hohlwelle des Motors geführt werden kann. (Abb. 5, 6)

Das zur Kühlung der Wicklung benötigte Wasser wird von einer externen Kühl-Einheit, der Cooliflex® im geschlossenen Kühlwasserkreislauf bereitgestellt. Aufgrund seiner kompakten Bauform findet der FlexoDirect®, im Vergleich zu den konventionellen Antriebslösungen, innerhalb der Trockenhaube Platz.

Für den Umbau der Trockengruppen der PM6 in Dynäs wurden insgesamt 26 FlexoDirect® mit einer Leistung von je 74–97,5 kW bzw. 3100–4050 Nm (bei einer Drehzahl von 230 U/min und einer Kühlwasserzufuhr von 65 °C) installiert. Der FlexoDirect® verfügt bereits im Stillstand über sein volles Drehmoment. Darüber hinaus kann der FlexoDirect® axiale und laterale Kräfte, z. B. vom Dampfkopf, von bis zu 22 000 N aufnehmen.

Eine besondere Herausforderung bei der Installation der neuen Antriebstechnik bestand in der Anbindung des Direktantriebes an die Trockenzylinder. Diese verfügten über zu kurze Zylinderzapfen, welche mit der Stuhlung bündig abschlossen.

AS konstruierte hierfür im Pre-Engineering modifizierte Lagerdeckel, die einen Zugang zur Drehmomenteinleitung ermöglichen. Eine zusätzliche Zapfenverlängerung für das Dampf- und Kondensatsystem komplettiert die Installation. Der Hohlwellendirektmotor FlexoDirect®

konnte auf diese Weise sicher das Moment einleiten und gleichzeitig den Dampfkopf aufnehmen. (Abb. 7)

Durch die patentierte Drehmomentstütze ist eine feste Anbindung des FlexoDirect® an die Maschinenstuhlung überflüssig. Alle auftretenden Reaktionskräfte und Verspannungen werden nicht in die Stuhlung übertragen. Die Drehmomentstütze ist so konzipiert, dass alle auftretenden

Bewegungen dreidimensional ausgeglichen werden. Somit ist dieses System, im Vergleich zu traditionellen Antrieben, weniger anfällig in Bezug auf die Zylinderausrichtung. Durch die hochpräzise Regelung des FlexoDirect®, seiner drehsteifen Anbindung und dem Wegfall aller mechanischen Lose, hat Mondi Dynäs einen laufruhigen und dynamischen Antrieb erhalten, der allen Anforderungen der Zukunft gewachsen ist. Der Wegfall von zwischengeschalteten Wellen, Getrieben und Zahnrädern reduziert zudem den Instandhaltungsaufwand der mechanischen

Komponenten.

Der Projektumfang Elektrotechnik

Der elektrotechnische Teil des Projektes wurde von Kühne + Vogel GmbH ausgeführt. Zwischen AS und K+V besteht seit Anfang 2013 eine enge strategische Partnerschaft auf dem Gebiet der Antriebstechnik für Papier- und Kartonmaschinen.

Durch die Kooperation der beiden Firmen steht den Kunden ein umfangreiches Expertenwissen sowohl auf dem Sektor mechanische Antriebstechnik als auch auf dem Gebiet der elektrischen Antriebstechnik aus einer Hand zur Verfügung.

Der daraus entstehende Synergieeffekt war auch für die Entscheider von Mondi ein maßgebliches Argument bei der Vergabe des Projektes. Im einzelnen bestand der elektrotechnische Lieferumfang aus folgenden

Komponenten:

- Mittelspannungstrafos 6,3/ 0,69 KV

- Umrichterschaltanlage WebDrive+/Paper zur Speisung von 47 Antrieben, davon 26 FlexoDirect® mit SINAMICS S120

- Zentrale Schaltschrankklimatisierung

- Engineeringstation WebDrive+/Paper

- Vor-Ort-Touchpanels

- Regelung der Asynchronmotore und FlexoDirect® -Motore mit Web-Drive+/Paper Funktionsbibliothek.

Eine interessante Herausforderung bestand darin das kundenseitig vorhandene DCS Leitsystem 800xA (ABB) mit der SIMATIC S7 basierenden WebDrive+/Paper–Funktionsbiliothek zu verbinden und um die neuen Antriebe zu erweitern. Weiterhin gehörte zum Lieferumfang der Elektrotechnik auch die gesamte Hard- und Softwareprojektierung, die Durchführung eines umfangreichen FATs im Werk Roth, die Elektroinstallation sowie die Inbetriebsetzung und Kundenschulung. (Abb. 8, 9, 10)

Kommentar zum Projekt

Jukka Linnonmaa (Operations Manager bei Mondi Dynäs) kommentierte den Projektverlauf wie folgt:

„Nahezu alle alten Antriebsmotoren wurden ausgetauscht und auf die neue Auslegungsgeschwindigkeit angepasst. Die präzise Steuerung der neuen Antriebe führte letztlich zu weniger Papierbahnabrissen. Was die Ausfallzeiten vor dem Umbau angeht, so lagen diese bis zum September bei mehr als 5,56 Tage.

Der Grund hierfür waren Stillstände bedingt durch den alten DRG-Antrieb, Bahnabrisse und elektrische Fehler. Mit der neuen Antriebstechnik erwarten wir Einsparungen von mehr als 6 Tage auf das gesamte Jahr gesehen, was unsere Erwartungen in Bezug auf die Verbesserung der Ausfallzeiten übertrifft.

Deutliche Verbesserungen sehen wir auch in der Eliminierung des alten Räderkastenantriebs. Der Instandhaltungsaufwand ist zurückgegangen. Ebenso ist der Ölbedarf für die Schmierung geringer geworden, da wir nun nur noch die Zylinderlager schmieren müssen. Die Probleme mit den Leckagen an den Räderkästen fallen komplettweg. Außerdem ist der Geräuschpegel des neuen Antriebes drastisch

gesunken, was das Arbeiten an der Maschine für alle Beteiligten deutlich angenehmer macht.

Alles in Allem verlief das Projekt sehr gut. Wir hatten keine nennenswerten Sicherheits-Zwischenfälle und das erwartete, zusätzliche Produktionsniveau ist sogar noch höher als erwartet.

Am 11. Oktober 2014 produzierten wir den ersten Tambour mit Hilfe der neuen Antriebstechnik. Vielen Dank an alle Beteiligten für die gute Zusammenarbeit.“ (Abb. 11)