19 Mai 2014 Generalauftrag für Umbau der Antriebstechnik bei Duropack Belisce

Dieser Beitrag ist erschienen, im „Wochenbatt für Papierfabrikation“ (WfP)

AS Drives & Services GmbH wurde als Generalunternehmen von Duropack Belisce d.d./HR mit der Modernisierung der Antriebstechnik beauftragt. Ende September 2013 fand der erste Umbauschritt bei Duropack Belisce statt. Hauptziele des Umbaus waren die Geschwindigkeitssteigerung der PM2 sowie die Reduzierung des Instandhaltungsaufwandes der Antriebs- und Schmiertechnologie. Den Umbau hat die Firma AS Drives & Services GmbH (AS) als Generalunternehmung gemeinsam mit ihrem Kooperationspartner der Firma Kühne und Vogel Prozessautomatisierung Antriebstechnik GmbH (K+V) durchgeführt. Sechs Monate nach dem Umbau fragt das Wochenblatt für Papierfabrikation nun bei Dejan Brkic, Leiter der Abteilung Instandhaltung bei Duropack Belisce nach, wie das Projekt damals verlaufen ist und was sich seit dem verändert hat.

WfP: Um welche Papiermaschine handelt es sich, wenn wir über den Umbau der Antriebstechnik sprechen?

Dejan Brkic: An unserem Standort Belisce betreiben wir zwei Papiermaschinen, die PM2 und PM3. Auf beiden Maschinen werden Testliner und recycled Fluting mit einer Grammatur von 174 g/m2 bis 200 g/m2 produziert. Eines der Hauptziele dieses Umbauprojektes war die Geschwindigkeitssteigerung der PM2 von 450 m/min auf 700 m/min, was in den umgebauten Bereichen auch heute technisch möglich ist. Wobei man sagen muss, dass wir nach dem ersten Umbauschritt zunächst nur mit 550 m/min produzieren. Der Grund hierfür ist ein Engpass in der Pressen- und Siebpartie. Auch die Trockengruppe 1+2 soll erst in einem späteren Schritt umgebaut werden. Angebote für den Umbau dieser Bereiche liegen uns aber schon vor und sollen demnächst realisiert werden.

WfP: Wie würden Sie die Situation vor dem Umbau beschreiben?

D. Brkic: Wir waren sehr limitiert, was die Geschwindigkeit anging. Ab einer Geschwindigkeit von mehr als 450 m/min nahm das Bahnflattern bis zu 13 mm/sek zu. Neben dem Wunsch die Geschwindigkeit zu steigern, stand vor allem auch die konstant sichere Produktion der Trockengruppen herzustellen. Immer wieder hatten wir Probleme mit dem alten Antrieb und dessen schlechter Betriebssicherheit, sowohl aus mechanischer als auch elektrischer Sicht. Manchmal waren die Getriebe nur einen Monat im Einsatz, bis sie gewechselt werden mussten. Das passierte besonders häufig in der dritten und fünften Gruppe und führte zu langen Stillständen. Auch der Austausch der defekten Getriebe war jedes Mal sehr umständlich bei dem alten Antrieb. Nicht selten standen wir zehn Stunden und mehr. Teilweise hatten wir Probleme bei der Wiederbeschaffung der Ersatzteile, da das Equipment von 1974 war und nur noch teuer oder mit langen Lieferzeiten zu beschaffen war. Dazu kamen hohe Instandhaltungskosten für die DC Motoren und die schlecht abgestimmte Regelung der Motoren. Da wir die Geschwindigkeiten der einzelnen Trockengruppen nicht gut synchronisieren konnten, hatten wir häufig Papierbahnabrisse. Der alte Antrieb hatte zudem einen negativen Einfluss auf die Haltbarkeit des Siebes, welches uns riss oder einfach nur schnell verschliss. Nicht zuletzt war die extreme Geräuschkulisse des alten Antriebes eine starke Belastung für alle Mitarbeiter an der Maschine.

WfP: Wie sah die Schmierung des alten Getriebeantriebes aus?

D. Brkic: Die Schmierung vor dem Umbau war ebenfalls sehr veraltet und ohne Kühlungs- oder Entgasungssystem. Teilweise hatten wir Probleme mit der Temperatur des Öls, das dazu führte, dass manchmal Dampf aus der Schmieranlage stieg. Schmutz im Tank verschlechterte zusätzlich die Qualität des Öls. Wir verwendeten ganz primitive Durchflussmessgeräte mit Schwebekörper, die nicht besonders zuverlässig waren und die oft überprüft und gereinigt werden mussten. Weil die Durchflussmesser innerhalb der Haube installiert waren, mussten wir diese Arbeiten in der heißen Haube durchführen. Die Kardanwellen des alten Getriebeantriebes konnten wir mit dem Schmiersystem überhaupt nicht schmieren oder überwachen. Das erledigten wir bei jedem Stillstand umständlich von Hand.

WfP: Was war der Grund, AS und K+V als Lieferant für den Umbau zu wählen?

D. Brkic: Die längeren Verhandlungsphasen und die daraus resultierenden kürzeren Lieferzeiten waren für AS zusammen mit ihrem Kooperationspartner kein Hindernis das Projekt als Generalunternehmen umzusetzen. Für uns war es zudem die beste technische Lösung zu einem adäquaten Preis. Außerdem überzeugte uns der gute Ruf von AS und K+V in diversen Antriebsprojekten. So hatten wir beispielsweise mit K+V bereits beim Umbau unserer Rollenschneidmaschine im Jahre 2007 gute Erfahrungen gesammelt. Wir bekamen schon im Vorfeld stets schnelles Feedback und Antworten in allen Punkten des Umbauprojektes.

WfP: Welche Produkteigenschaften haben Sie dazu bewogen, den Auftrag an AS und dem Partner K+V zu vergeben?

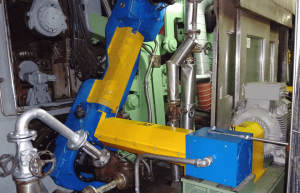

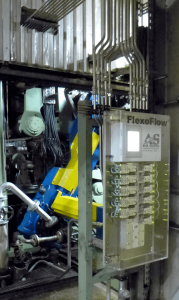

D. Brkic: Bei der Getriebelösung FlexoGear® aus dem Hause AS hat uns insbesondere die Flexibilität überzeugt. Die Getriebe werden nur an dem Zylinderzapfen montiert und stützen sich gegenseitig mittels Drehmomentstütze. Bei der installierten Lösung können wir mit nur einem Motor gleich zwei Getriebe und so zwei Zylinder antreiben. Alternativ können wir auch kritische Zylinder einzeln antreiben, bei gleichzeitiger Nutzung der Drehmomentstütze. Als Ersatzteil benötigen wir grade mal ein FlexoGear®-Getriebe. Aufgrund des immer gleichen Aufbaus aller installierten FlexoGear®-Getriebe, kann das Ersatzgetriebe im schlimmsten Fall an jede beliebige Stelle eingebaut werden. Die Regelung des Mehrmotorenantriebes sollte die Firma K+V komplett übernehmen und so dem Antrieb einen ruhigeren Lauf verschaffen und dem Bahnflattern entgegen wirken. Der Vorteil des Schmiersystems Lubriflex® aus dem Hause AS sehen wir darin, dass diese Zentralschmieranlage über eine spezielle Entgasungs- und Reinigungseinheit verfügt. Außerdem kühlt bzw. heizt die Lubriflex® das Öl, so dass es stets die richtige Temperatur hat. Zuletzt haben wir uns für die FlexoFlow® entschieden, weil diese sich vollautomatisch einregeln und sämtliche Informationen an das Prozessleitsystem bereitstellen. Der Kontrollaufwand wird dadurch für uns auf ein Minimum reduziert, da der FlexoFlow® die Einregelung aller Schmierstellen simultan und eigenständig übernimmt. (Abb. 1, 2, 3)

WfP: Was war der Umfang des Projektes?

D. Brkic: Umgebaut wurden alle Antriebe der dritten bis sechsten Trockengruppe. Der neue Antrieb besteht aus einer Motoren-Getriebe-Kombination mit der dazugehörigen Mehrmotorenschaltanlage. Insgesamt 14 FlexoGear®-Getriebe aus dem Hause AS wurden installiert. Die Versorgung der Getriebe und weiterer Schmierstellen durch die Schmiertechnik aus dem Hause AS war ebenso Bestandteil des Auftrages, wie die Modifikation der Dampfköpfe und Siphons und die Erneuerung der Siebspanner. Zur Versorgung der Schmierstellen lieferte AS eine Zentralölumlaufschmieranlage Lubriflex® und 19 der intelligenten Durchflussregler FlexoFlow®. Den gesamten elektrotechnischen Teil des Mehrmotorenantriebes übernahm die Kooperationsfirma K+V. Dieser bestand aus der Lieferung der neuen Drehstrommotore, einer neuen Antriebsschaltanlage sowie der Modernisierung der Vor-Ort-Bedienstationen mit Touchpanels. Hinzu kamen die Lieferung einer Engineeringstation sowie die Elektroinstallation und die Inbetriebsetzung des Mehrmotorenantriebes. AS war als Generalunternehmen unser einziger Ansprechpartner für den kompletten Umfang des Projektes und übernahm darüber hinaus das Engineering sowie das gesamte Montagemanagement.

WfP: Wie lange dauerte der Umbau?

D. Brkic: Laut Vertrag sollte es zehn Tage dauern „von Papier zu Papier“, aber AS und K+V benötigten weniger Zeit.

WfP: Was hat sich nach dem Umbau für Sie verbessert?

D. Brkic: Nach dem Start fiel uns zu allererst der enorm ruhige Lauf auf und die damit verbundene Geräuschminimierung. Nach und nach haben wir testweise die Geschwindigkeit auf 700 m/min hochgefahren und waren sehr beeindruckt. Der ruhige Lauf und die gut abgestimmte

Regelung des Mehrmotorenantriebes haben das Bahnflattern und die damit verbundenen Abrisse stark reduziert. Auch die neue Schmiertechnik mit der Lubriflex® und den Durchflussreglern FlexoFlow® stellt eine sehr große Verbesserung für uns dar. Jetzt haben wir alle nötigen Informationen und die Kontrolle über alle Schmierstellen und das gesamte Schmiersystem. Ein zusätzlicher Vorteil ist, dass die FlexoFlow® außerhalb der Trockenhaube installiert sind. Wir begrüßen den wartungsfreundlichen Ansatz dieser Lösung sehr. Als weiterer Vorteil ist zu sehen, dass mit dem jetzigen Umbau der Mehrmotorenantrieb eine neue Steuerung auf Basis WebDrive+/Paper erhielt, in den bereits alle Antriebe der Maschine integriert wurden. Damit können bei künftigen Umbauschritten die alten Antriebe problemlos modernisiert werden. (Abb. 4)

WfP: Wie war aus Ihrer Sicht der Ablauf während des Umbaus, in Bezug auf Organisation, Sicherheit und Flexibilität?

D. Brkic: Alle waren gut organisiert und gut vorbereitet. Die Kommunikation zwischen Belisce mit AS und K+V war kein Problem. Während des Umbaus gab es einige unvorhersehbare Änderungen im Arbeitsumfang für beide Seiten. Zum Beispiel mussten Trockenzylinderlager gewechselt werden, Zylinderzapfen waren bei einigen Zylindern beschädigt und mussten ersetzt werden und die Positionen von Zylinder 23 und 40 wurde getauscht. Trotz all der Änderungen erledigte AS den Auftrag innerhalb der vorgegebenen Zeit, dank guter Kommunikation und der Fähigkeit, sich neuen, täglich wechselnden Situationen anzupassen. Von Anfang der Test-Periode bis zum Start-Up gab es keine Probleme mit dem neuen Antrieb.

WfP: Was werden die nächste Schritte sein?

D. Brkic: AS hat sich als zuverlässiger Partner bewiesen und wir hoffen, dass das Projekt an der PM2 nicht das einzige Projekt bleibt und wir in naher Zukunft weitere Projekte angehen. Zum Beispiel steht als nächstes, wie eingangs erwähnt, der Umbau der Pressen- und Siebpartie der PM2 an. Auch die Einbindung der Trockenzylinderlagerschmierung in die Zentralschmieranlage und die Versorgung durch die FlexoFlow® steht auf unserem Plan sowie der Umbau der noch ausstehenden ersten und zweiten Trockengruppe auf FlexoGear®.