04 Jun 2019 Umbau der KM 3 auf neueste Motorentechnologie

Anrtriebsprojekt der AS Drives & Services GmbH

Am Standort Annweiler produziert die Kartonfabrik Buchmann GmbH auf der KM 3 Rohkarton für die Herstellung von Faltschachteln, mit einer Grammatur von 230–500 g/m². Die KM 3 hat eine Arbeitsbreite von 4.400 mm. Im Januar 2019 startete die KM 3 mit einer neuen Antriebstechnologie.

Der Antrieb der KM 3 vor dem Umbau

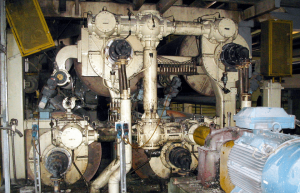

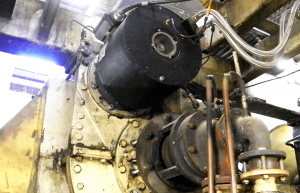

Der Antrieb der Trockengruppen der KM3 bestand aus einer Vielzahl unterschiedlicher, auf Getriebe basierenden Systemen. Angefangen vom Räderkasten mit Voith TEK Getrieben, über verschiedene Aufsteckgetriebe bis hin zu Sonderlösungen von aufgesteckten Direktmotoren am Räderkasten. Größtenteils wurden dabei die Trockenzylinder einer Gruppe über Getriebe formschlüssig miteinander verbunden. Ein Trockenzylinderantrieb über das Trockensieb wurde in der Gesamtheit vor dem Umbau noch nicht realisiert. So folgten langfristig Verspannungen, die in Form von erhöhtem Verschleiß und Reibungsverlusten an der Getriebetechnik erkennbar wurden. Mit Zunahme der Maschinenlaufzeit änderten sich infolge von Schabereingriffen die Durchmesser der Zylinder. Dadurch entstanden Drehzahlabweichungen, die das bestehende Antriebssystem auf Dauer nicht kompensieren konnte. Der alte elektrische Antrieb bestand aus Standard-Asynchronmotoren, die außerhalb der Maschinenhaube auf Stahlpodesten platziert waren. Außerdem waren zur Realisierung des erforderlichen Drehmoments Vorgetriebe nötig. Der Gesamtantrieb bestand somit aus einer Kette von Verschleißteilen z.B. Stuhlungsgetriebe, Voith TEK Getriebe, Vorgetriebe, Kupplungen, Gelenkwellen. Diese Vielzahl an Antriebselementen führte nicht zuletzt zu einem großen Ersatzteilestand (Abb. 1, 2, 3).

Gründe für den Umbau

Einer der Hauptgründe für den Umbau des Antriebes der KM 3 war, die Geschwindigkeit von 400 m/min auf 800 m/min (konstruktiv) zu erhöhen. Hierzu sollte in einem ersten Schritt der Antrieb der Trockensektion der KM 3 mit einer modernen Antriebstechnologie ausgestattet werden. Limitiert wird die angestrebte Geschwindigkeit dann nur noch von der Pressen- und Siebpartie. Ein weiterer wichtiger Grund für die Antriebsmodernisierung waren die Vielzahl der teilweise veralteten Antriebsarten und die damit verbundenen Probleme. Insbesondere der Räderkasten hatte oft Leckagen, wodurch unkontrolliert Öl austrat. Auch die enorm hohe und dadurch kostenintensive Ersatzteilbevorratung für die unterschiedlichen Antriebsarten war ein Grund für die Modernisierung. Schließlich führten die alten Antriebssysteme immer wieder zu Verspannungen im Antrieb, zu Bahnflattern und zu vielen Schäden an Getrieben und Kupplungen.

Der neue Antrieb

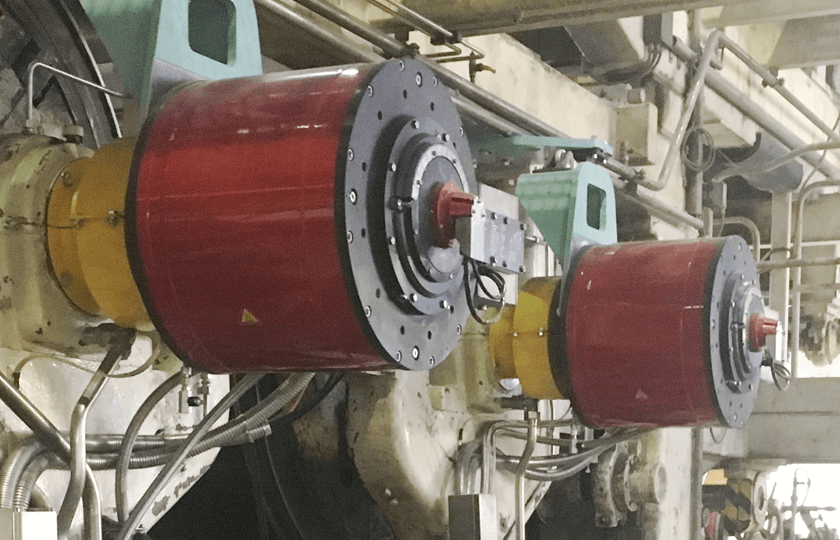

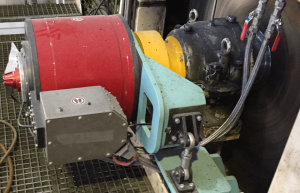

Auf der Suche nach einem neuen, möglichst kompakten und leistungsstarken Antrieb, entschied sich die Kartonfabrik Buchmann GmbH für die Motorenlösung FlexoDirect® aus dem Hause AS Drives & Services GmbH (Reken). Dieser Synchronmotor wird auf den Zylinderzapfen

aufgesteckt und treibt so den Zylinder direkt an. Sämtliche Zwischenräder, Antriebswellen, Vorgetriebe, Kupplungen und Gelenkwellen konnten somit entfallen (Abb. 4).

Buchmann entschied sich für die führerseitige Installation der Motore. Um den Motor an die Trockenzylinder zu montieren, hat AS Drives an den betreffenden Antriebszylindern den führerseitigen Zapfen ersetzt. Sämtliche im Betrieb auftretenden Drehmomente werden über eine flexible Drehmomentabstützung abgefangen. Diese ist so ausgeführt, dass ein Verspannen und Abreißen der Drehmomentabstützung verhindert wird. Aufgrund der geringen Baugröße des Motors findet der FlexoDirect® innerhalb der Haube Platz. Ein Durchbruch durch die Haube und

damit verbundenen Wärmeverluste werden somit vermieden. Im vorliegenden Projekt wurden insgesamt 29 Antriebszylinder bestimmt und mit dem FlexoDirect® FZ05 ausgestattet. Diese Motore treiben die gesamte Trockensektion der KM 3 an. Die Kraftübertragung an den Zylindern, die nicht mit einem FlexoDirect® versehen sind, erfolgt über das Trockensieb. Eine Verspannung der Zylinder durch das Antriebssystem ist somit ausgeschlossen.

Die Baureihen der FlexoDirect® wurden so ausgewählt, dass nur zwei verschiedene Typen nötig sind, um das benötigte Leistungsspektrum abdecken zu können. Die Leistungsdichte der installierten FlexoDirect® liegt dabei zwischen 3.000 – 4.000 Nm (Abb. 5). Ebenso ist gerade mal ein Ersatzmotor je Baureihe als Ersatzteilbedarf nötig. Dies stellt eine enorme Verbesserung dar, im Vergleich zur Lagerhaltung gegenüber dem alten Antriebssystem. Parallel zur Installation des neuen Direktantriebes, wurden sämtliche alten Antriebssysteme deinstalliert. Die Dampfköpfe konnten ohne große Umbauten auf der Triebseite wieder zurück installiert werden. Lediglich die alten Räderkästen modifizierte AS Drives dahingehend, dass der Ölfluss nun nicht mehr durch den gesamten Räderkasten fließt, sondern gezielt nur noch zu den Zylinderlagern geleitet wird, von wo es aus direkt zurück zur Zentralölschmieranlage abfließt. Somit wurden die Ölleckagen am Räderkasten beseitigt. Der Räderkasten an sich verbleibt als tragendes Element des Maschinenrahmens.

Aufgrund der Installation der Motore innerhalb der Trockenhaube und der dort vorherrschenden Temperaturen, lieferte AS ein entsprechendes Kühlaggregat (Cooliflex®), um die Motoren mittels Kühlwasser zu temperieren. Um stets die optimale Temperatur in den Motoren zu

halten, kommen die Durchflussregler FlexoFlow® Water zum Einsatz. Diese versorgen die Motoren in Abhängigkeit von der Motortemperatur, welche permanent überwacht wird, mit einem entsprechenden Kühlwasserstrom und halten die Motoren immer auf der optimalen Temperatur. D.h. im laufenden Betrieb werden die Motoren gekühlt und bei einem Stillstand auf Temperatur gehalten um der Taupunktunterschreitung vorzubeugen. Dabei überwacht und versorgt ein Durchflussregler jeweils zwei Motoren mit entsprechendem Kühlwasser.

Die neue Schmiertechnik

Neben der Antriebstechnik modernisierte AS Drives auch die vorhandene Schmiertechnik. Die alte Zentralschmieranlage verfügte über keinerlei Entgasungsfunktion im Tank, um das zurückfließende Öl von schädlichen Luftblasen zu befreien. Diese Luftblasen entstehen im laufenden Betrieb (beim Durchfließen der Getriebe, Lager und im Räderkasten) und beeinträchtigen die Schmierleistung enorm. Die neue Schmieranlage Lubriflex® aus dem Hause AS Drives bereitet das Öl so auf, dass es nahezu 100% luftblasenfrei wieder zu den Schmierstellen geleitet werden kann. Eine entsprechende Entgasungseinheit im Tank der Lubriflex® macht dies möglich. Darüber hinaus wurden vor dem Umbau die Öl-Durchflüsse lediglich von simplen Durchflusswächtern überwacht. Änderungen am Öl-Durchfluss mussten von Hand justiert werden. Die Leckagen am Räderkasten und an den Rohrleitungen führten immer wieder zu Ölverlusten im System. AS Drives installierte im Zuge der Modernisierung die intelligenten Durchflussregler FlexoFlow®. Diese Durchflussregler überwachen nicht nur den Öldurchfluss, sondern regeln diesen auch vollautomatisch ein. Hierzu werden permanent die aktuellen Durchflüsse gemessen und mit den Vorgabewerten abgeglichen. Kommt es zu Abweichungen, regelt ein Stellmotor am FlexoFlow® den Durchfluss mittels Stelldrossel sofort nach. (Abb. 6) Sämtliche alte Leitungen wurden im Zuge der Modernisierung erneuert, um Leckagen vorzubeugen. AS Drives übernahm mit seinem Montageteam die komplette Verrohrung aller Schmierstellen und die Einbindung der neuen Schmieranlage.

Neben der Antriebstechnik modernisierte AS Drives auch die vorhandene Schmiertechnik. Die alte Zentralschmieranlage verfügte über keinerlei Entgasungsfunktion im Tank, um das zurückfließende Öl von schädlichen Luftblasen zu befreien. Diese Luftblasen entstehen im laufenden Betrieb (beim Durchfließen der Getriebe, Lager und im Räderkasten) und beeinträchtigen die Schmierleistung enorm. Die neue Schmieranlage Lubriflex® aus dem Hause AS Drives bereitet das Öl so auf, dass es nahezu 100% luftblasenfrei wieder zu den Schmierstellen geleitet werden kann. Eine entsprechende Entgasungseinheit im Tank der Lubriflex® macht dies möglich. Darüber hinaus wurden vor dem Umbau die Öl-Durchflüsse lediglich von simplen Durchflusswächtern überwacht. Änderungen am Öl-Durchfluss mussten von Hand justiert werden. Die Leckagen am Räderkasten und an den Rohrleitungen führten immer wieder zu Ölverlusten im System. AS Drives installierte im Zuge der Modernisierung die intelligenten Durchflussregler FlexoFlow®. Diese Durchflussregler überwachen nicht nur den Öldurchfluss, sondern regeln diesen auch vollautomatisch ein. Hierzu werden permanent die aktuellen Durchflüsse gemessen und mit den Vorgabewerten abgeglichen. Kommt es zu Abweichungen, regelt ein Stellmotor am FlexoFlow® den Durchfluss mittels Stelldrossel sofort nach. (Abb. 6) Sämtliche alte Leitungen wurden im Zuge der Modernisierung erneuert, um Leckagen vorzubeugen. AS Drives übernahm mit seinem Montageteam die komplette Verrohrung aller Schmierstellen und die Einbindung der neuen Schmieranlage.

Kommentar des Projektleiters Armin Lehmann (Leiter Technik bei der Kartonfabrik Buchmann GmbH)

Wir sind mit der Installation der neuen Antriebstechnik sehr zufrieden. Der gesamte Umbau hat reibungslos funktioniert und wir konnten, dank der guten Vorarbeiten aller beteiligten Firmen und des guten Projektmanagements, nach 13 Tagen Umbauzeit die Produktion wieder aufnehmen. Die damaligen Synchronisierungsprobleme aufgrund der verschiedenen Antriebssysteme sind nun gänzlich beseitigt. Ebenso haben wir mit dem neuen Direktmotorenantrieb das Bahnflattern viel besser im Griff. Die Erarbeitung der optimalen Einstellung und die Beseitigung kleinerer Fehler sind den Kollegen aus der Produktion und Technik mit der Unterstützung der Lieferanten rasch gelungen. Künftig planen wir auch den Umbau der Leitwalzen sowie den Umbau der Sieb-und Pressenpartie, um die angestrebte Geschwindigkeit von 800 m/min erreichen zu können.