07 Sep 2021 Kompakter, leistungsstarker Antrieb für Varel

Die Papier- und Kartonfabrik Varel GmbH &Co KG (PK Varel) produziert auf ihrer KM3 Karton mit einem Flächengewicht von 300-800 g/m². Die Jahreskapazität liegt bei rund 130.000 t, bei einer maximalen Geschwindigkeit von ca. 320 m/min.

Das Gesamtziel ist es, die Geschwindigkeit der KM3 langfristig weiter zu erhöhen. Dieses Ziel sollte durch mehrere Umbauschritte erreicht werden. Der hier ausgeführte Teilschritt beschreibt den triebseitigen Umbau der Vortrockengruppen (VTG) 1.-4. Eines der größten Herausforderungen dieses Umbauschrittes war es, einen neuen Antrieb zu finden, der in den sehr begrenzten Bauraum der Vortrockengruppe (VTG) passt.

Die Situation vor dem Umbau

In einem ersten Schritt sollten die 1.- 4. Vortrocken-gruppen umgebaut werden. Vor dem Umbau wurden diese in erster Linie durch einen Zahnradantrieb angetrieben. Jeweils ein Standard-Asynchronmotor trieb dabei mittels Vorgetriebe und Kardanwelle ein Kunststoffantriebsritzel an, welches wiederum die Kraft an zwei miteinander verbundene Zahnräder weitergab. Jedes Zahnrad in einem solchen Verbund trieb je einen Zylinder des Ober- bzw. des Untersiebes an. Je zwei solcher Verbundantriebe waren pro Vortrockengruppe installiert und trieben dort 7 bis 10 Trockenzylinder an. Dabei wurden die freien Zylinder, welche nicht unmittelbar von einem Zahnrad angetrieben wurden, über das Sieb mitgeschleppt. Da die 2.-4. VTG 3-reihig sind, kamen hier zusätzliche Leitwalzenantriebe im Obersieb zur Unterstützung zum Einsatz.

Alle Antriebsmotore standen Außerhalb der Haube auf der Ebene 0, also quasi ein Stück unterhalb der Maschine. Dies war die einzige Position, wo die Motore Platz fanden, da der übrige Bauraum bereits durch die Bühnen- bzw. Lüftungstechnik verbaut war.

Neben dem Projektziel, die Geschwindigkeit der KM3 zu erhöhen, bestand die Aufgabe in der Verringerung des Wartungsaufwands des alten Antriebssystems.

Das neue Antriebssystem

AS Drives hatte bereits im Jahr 2019 den Pressenbereich mit einem neuen Antriebssystem, bestehend aus einer Motor-Getriebe-Kombination ausgestattet. Um die größte Herausforderung aus den begrenzten baulichen Verhältnissen zu analysieren und einen geeigneten Antrieb auszuwählen, beauftragte die PK Varel den Maschinenbauer AS Drives & Services GmbH (AS Drives) mit der Planung.

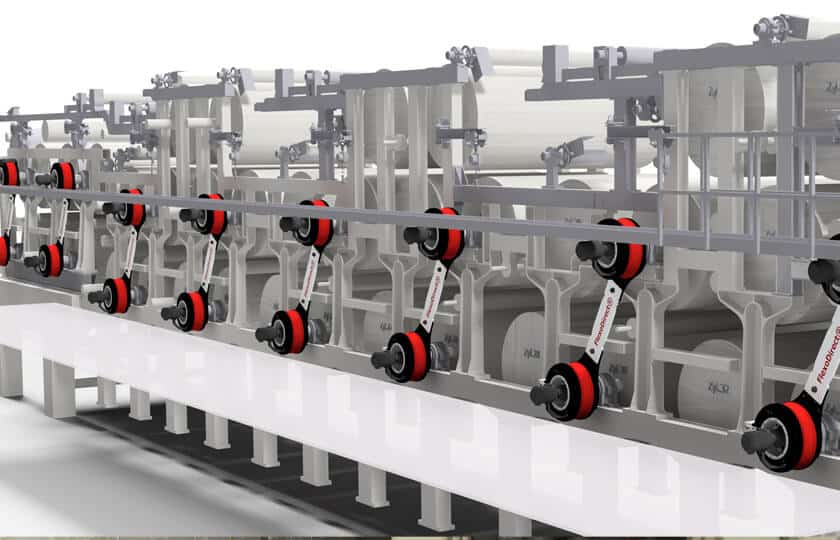

Im Falle der 1.- 4. VTG musste ein komplett neues Lösungskonzept gefunden werden. Im Rahmen eines Engineerings erstellte AS Drives zunächst hierzu anhand von 2D-Zeichnung ein noch relativ grobes 3D-Modell, welches bereits alle wichtigen Bestandteile, wie Stuhlungsteile, Trockenzylinder, Leitwalzen, etc. beinhaltete. In diesem 3D-Modell konstruierte AS Drives die selbstentwickelten Direktmotore FlexoDirect®.

Diese Motore zeichnen sich durch eine hohe Leistungsdichte bei einer sehr kompakten Baugröße aus. Ein weiterer wesentlicher Vorzug des FlexoDirect® ist die Möglichkeit der Installation des Dampf- und Kondensatsystems direkt am Motor. Der FlexoDirect® kommt ohne mechanische Zwischenelemente aus und kann direkt am Zylinderzapfen montiert werden. Auf diese Weise konnten die alten Antriebspunkt an den jeweiligen Zylindern beibehalten werden. Um den FlexoDirect® innerhalb der Haube in der heißen Umgebung betreiben zu können, ist dieser mit einer permanenten Wassertemperierung ausgestattet.

Parallel beauftragte Varel eine Spezialfirma, die den Ist-Zustand der KM3 mittels 360-Grad-Scans aufnahm. Der Scan wurde dann als komplettes 3D-Modell in einer Punktewolke abbildet. Eine nahezu vollständige Kollisionsprüfung konnte so durchgeführt werden. Es war ein virtueller Rundgang in der Maschine möglich. Der daraus abgeleitete Maßnahmenkatalog gab PK Varel und AS Drives bereits sehr früh in dem Projektablauf Aufschluss über nötige Anpassungen und Änderungen.

Der neue Antrieb

Die Umsetzung des Projektes war eine sehr gute Teamarbeit. Die Koordination des Projektes erfolgte durch die PK Varel. Die Hautplanung lag in den Händen von AS Drive. Die Demontage des alten Antriebes und die Installation und Planung der Wechselhilfen wurden von der Firma Nyblad durchgeführt. Für den Umbau der KM3 lieferte und montierte AS Drives die komplette Antriebstechnik. Angefangen von den kompakten Direktmotoren FlexoDirect®, lieferte AS Drives ein Temperieraggregat Cooliflex®, welches die Motore innerhalb der Haube auf Temperatur hält sowie die intellig

Die Umsetzung des Projektes war eine sehr gute Teamarbeit. Die Koordination des Projektes erfolgte durch die PK Varel. Die Hautplanung lag in den Händen von AS Drive. Die Demontage des alten Antriebes und die Installation und Planung der Wechselhilfen wurden von der Firma Nyblad durchgeführt. Für den Umbau der KM3 lieferte und montierte AS Drives die komplette Antriebstechnik. Angefangen von den kompakten Direktmotoren FlexoDirect®, lieferte AS Drives ein Temperieraggregat Cooliflex®, welches die Motore innerhalb der Haube auf Temperatur hält sowie die intellig enten Durchflussregler FlexoFlow® zur Regulierung des Kühlwassers. Der elektrische Teil wurde von der Firma Siemens realisiert.

enten Durchflussregler FlexoFlow® zur Regulierung des Kühlwassers. Der elektrische Teil wurde von der Firma Siemens realisiert.

Auch hier spielten die beengten Platzverhältnisse eine herausfordernde Rolle. Die Installation am Zylinderzapfen erfolgte mittels Adapter auf den bestehenden Zahnradsitz. Immer zwei FlexoDirect® Motore werden mittels Drehmomentstütze gekoppelt. Die Anbindung an die Maschinenstuhlung entfällt auf diese Weise. Mögliche Verspannung werden von der patentierten Drehmomentstütze aufgefangen. Der gesamten Kühlwasserkreislauf ist als geschlossenes System konzipiert.

Insgesamt 16 FlexoDirect® Motore kommen nun in der VTG der KM3 zum Einsatz. Die freien Zylinder, die nicht unmittelbar angetrieben sind, werden über das Sieb geschleppt. Die Umschlingung des Siebes an jedem Zylinder wurde durch AS Drives ebenfalls geprüft.

Situation nach dem Umbau

Nach dem Umbau verzeichnen wir eine erhebliche Verbesserung der Gesamtsituation.

Die VTG stellt für das Gesamtziel der Geschwindigkeitssteigerung keine Limitierung mehr dar. Auch die Geräuschsituation innerhalb der Maschine hat sich drastisch verbessert. Wo man vorher kein Gespräch neben der Maschine führen konnte, herrscht nun ein ruhiger Lauf der Motoren.

Nach dem Umbau der Pressenpartie und der VTG sollen weitere Teil-Schritte folgen, um das gewünschte Geschwindigkeitsziel künftig erreichen zu können. Gegenwärtig stellt die Siebpartie noch die größte Einschränkung zur Erreichung der angestrebten Geschwindigkeit dar.

Die gegenwärtige Limitierung der Nachtrockengruppen soll zeitnah ebenfalls mit der Motorentechnik aus dem Hause AS Drives umgebaut werden.