03 Mrz 2017 Innovativer Direktmotoren-Antrieb

Mondi setzt erneut auf Direktmotorentechnologie mit FlexoDirect®

Im Oktober 2015 produzierte Mondi im tschechischen Štetí sein Sack Kraft Paper erstmals mit Hilfe des Direktmotors FlexoDirect®. Mondi Štetí gehört zur internationalen Mondi Gruppe und ist einer der führenden Hersteller von Sackpapier und Spezialkraftpapier. Im Rahmen des Turnkey-Projektes, hat AS Drives & Services GmbH (AS Drives) als Generalunternehmer, gemeinsam mit ihrem Kooperationspartner Kühne+Vogel Prozessautomatisierung Antriebstechnik GmbH (Kühne+Vogel), die komplette Antriebs-und Schmiertechnik der PM5 modernisiert.

Der Projektumfang

Ein Hauptziel des Umbaus der PM5 im tschechischen Mondi-Werk in Štetí war es, den wartungsintensiven und anfälligen Räderkastenantrieb zu eliminieren. Im Rahmen des Umbaus wurde die Auslegungsgeschwindigkeit für den Antrieb dabei auf 1200 m/min erhöht.

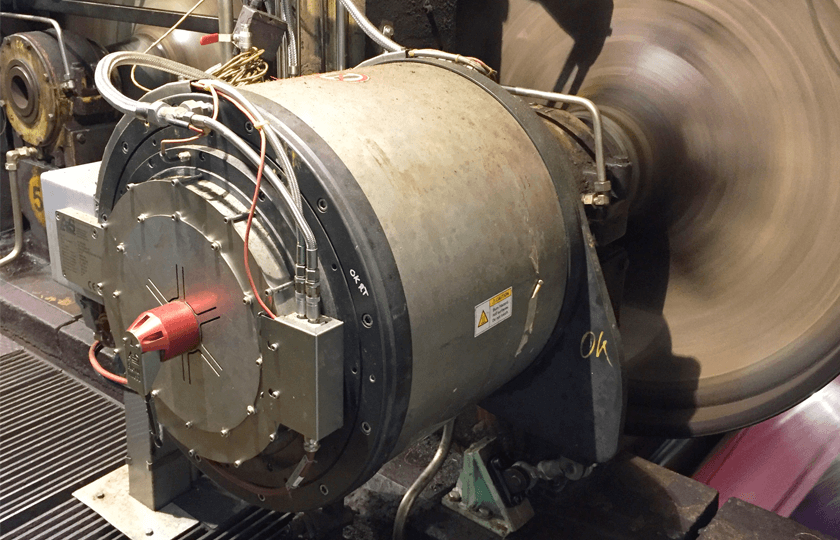

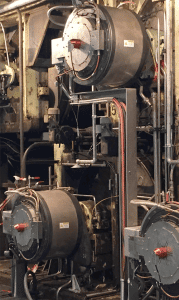

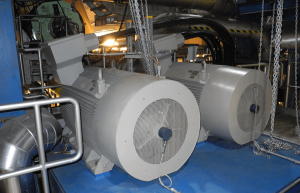

Das Engineering der Antriebs- und Schmiertechnik sowie das Projektund Montagemanagement wurde von AS Drives übernommen. Im Rahmen dieses Großprojektes wurden nahezu alle Antriebspunkte von der Nasspartie bis zur Aufrollung modernisiert. Für den Antrieb der Trockengruppen setzte Mondi erneut auf die hocheffiziente Direktmotorentechnologie aus dem Hause AS Drives. Der FlexoDirect® wird komplett in Deutschland bei AS Drives entwickelt und gefertigt. Seit 2010 konnte sich dieser Antrieb in verschiedenen Papiermaschinen bewähren. Insgesamt 26 Hohlwellendirektmotore wurden für den Antrieb der Trockengruppen geliefert (Abb. 1).

Neben elf weiteren Standardantrieben lieferte AS Drives zwei vollautomatische Kühl-Aggregate Cooliflex® sowie 26 intelligente Durchflussregler FlexoFlow® Water. Mit der Cooliflex® und dem FlexoFlow® Water ist ein optimales Temperaturmanagement der Antriebe, auch innerhalb der Trockengruppe zu jeder Zeit gegeben.

Die Firma Kühne+Vogel übernahm die Erneuerung der Antriebs- und Steuerungstechnik des neuen Mehrmotorenantriebes und lieferte den gesamten Part rund um die Leistungselektronik.

Neben der Antriebstechnik modernisierte AS Drives die Schmiertechnologie im gesamten Trockenteil der PM5. Durch ein Redesign der Stuhlungsteile konnte komplett auf Öl innerhalb des Räderkastens verzichtet werden.

Der alte Trockengruppenantrieb vor der Modernisierung

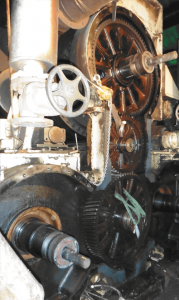

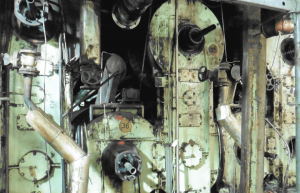

Vor dem Umbau bei Mondi Štetí wurden die Trockengruppen der PM5 mittels eines geschlossenen Räderkastens angetrieben (Abb. 2, 3). Die Notwendigkeit, die mechanischen Koppelstellen mit frischem Öl zu beaufschlagen, macht einen Räderkasten im Hinblick auf Leckagen

sehr schwer beherrschbar. Diese Kriterien sprechen aus heutiger Sicht gegen diese Form und sind nicht mehr Stand der heutigen Antriebstechnik.

AS Drives zeigte innerhalb dieses Projektes, wie ein älterer Räderkastenantrieb wirtschaftlich und zukunftssicher modernisiert werden kann. Das Gehäuse des Räderkastens bleibt dabei als tragender Teil der Maschinenstuhlung erhalten. Der Ausbau aller Zahnräder innerhalb des Räderkastens und die konsequente Eliminierung mechanischer Drehmomentwandler steigern die Laufruhe und den Wirkungsgrad. Die alten Antriebsmotoren inklusive ihrer Vorgelege-Getriebe wurden komplett entfernt (Abb. 4).

Nach dem Umbau müssen in der Trockengruppe nur noch die Wälzlager der Zylinder mit frischem Öl versorgt werden. Der alte Räderkastenantrieb wurde quasi trocken gelegt.

Der innovative Direktmotoren-Antrieb für alle Trockengruppen

Parallel zu der Deinstallation des alten Räderkastenantriebes wurde das neue Antriebssystem installiert.

Bei dem Turnkey-Projekt Mondi Štetí kommt der Direktmotortyp FlexoDirect® zum Antrieb der Trockengruppen zum Einsatz. Dieser Hohlwellenmotor wird direkt an den Zylinderzapfen installiert. Kraftschlüssig und drehsteif treibt dieser Aufbau nahezu verlustfrei die Trockenzylinder an. Dabei wird der Motor vom Zapfen getragen – es werden keine zusätzlichen Fundamente, Rahmen oder Stuhlungen benötigt. Eine Drehmomentabstützung mit Kugelgelenkköpfen sichert die Maschine zur vorhandenen Stuhlung hin ab.

Bereits im Jahr 2014 realisierten AS Drives und Kühne+Vogel eine vergleichbare Antriebsmodernisierung der Schwestermaschine PM6 im schwedischen Mondi-Werk in Dynäs. Die Vorteile dieser kompakten Antriebstechnik und die guten Erfahrungen mit dem Projekt sowie der verwendeten Technik veranlasste Mondi erneut auf die Motoren-Technologie von AS Drives zurückzugreifen.

Im Wesentlichen unterscheiden sich die beiden Projekte in der Anbindung der FlexoDirect® an die Trockengruppe. Bislang kam der FlexoDirect® nur für die triebseitige Anbindung zum Einsatz: Bei dem Projekt in Štetí bestand jedoch der Kundenwunsch, eine führerseitige Anbindung mit diesen Antrieben zu realisieren (Abb. 5). Hierzu wurde der bestehende Zylinderzapfen auf der Führerseite plan geschliffen und mit einer Zugstange „gussgerecht“ verlängert. Ein Spannsatz wurde axial in das Innere des Zylinders integriert, so dass das Drehmoment kraftschlüssig in die Stirnfläche des Zapfens eingeleitet werden kann. Die Abstützung des Reaktionsmomentes wurde von den AS-Ingenieuren so gestaltet, dass eine gute Zugänglichkeit zur Papiermaschine erhalten bleibt ohne die Antriebe zu verspannen. Das Antriebslayout für die gesamte Maschine legte die AS Drives unter Berücksichtigung der speziellen Charakteristik der Trockensiebführung aus. Trotz des unterschiedlichen Trockenpartieaufbaues gelang es den AS Ingenieuren, den gesamten Trockenteil mit nur zwei Motorentypen auszustatten – das reduziert die Reserveteilhaltung und die Komponentenvielfalt. Da es sich um Synchronmaschinen mit permanenter Erregung handelt, können in dieser Konstellation ebenfalls hohe Gesamtwirkungsgrade erzielt werden. Das neue Antriebslayout sah insgesamt 26 FlexoDirect® vor.

Trotz seiner hohen Leistung verfügt der FlexoDirect® über eine kompakte Bauform und findet, im Vergleich zu den konventionellen Antriebslösungen, innerhalb der Trockenhaube Platz (Abb. 6). Dadurch wird der Platzbedarf für den Antrieb insgesamt reduziert. Hauben-Durchbrüche für Antriebselemente sind bei der Installation mit FlexoDirect® nicht notwendig, was zwangsläufig einer verbesserten Wärmebilanz und einer einfachen Haubengestaltung zugutekommt. Aufgrund der prozessbedingten höheren Temperaturen innerhalb der Haube wird der Motor im laufenden Betrieb mit ca. 60–70 °C warmen Wasser versorgt. Dieses Wasser wird von einer externen Kühl-Einheit, der Cooliflex® im geschlossenen Kühlwasserkreislauf bereitgestellt. Durch die präzise Regelung des FlexoDirect®, seiner drehsteifen Anbindung und dem Wegfall aller mechanischen Antriebsteile, hat Mondi Štetí einen laufruhigen und dynamischen Antrieb erhalten, der allen Anforderungen der Zukunft gewachsen ist. Der Wegfall von zwischengeschalteten Wellen, Getrieben und Zahnrädern verringert den Instandhaltungsaufwand, reduziert die Geräuschemissionen sowie schädliche Vibrationen innerhalb der Trockengruppen.

Der Projektumfang Elektrotechnik

Neben dem mechanischen Umbau der PM5 wurde die Antriebs- und Steuerungstechnik des Mehrmotorenantriebs erneuert. Kühne+Vogel lieferte den gesamten elektrotechnischen Anteil. In diesem Zuge wurden neben den Antrieben der Trockengruppen auch alle weiteren

Bahnantriebe für Sieb, Pressen, Clupak und Poperoller ausgetauscht und leistungsmäßig an die höhere Maschinengeschwindigkeit angepasst. Die Maschine erhielt bei diesem Umbau eine komplett neue Pressenpartie. Der Lieferumfang von Kühne+Vogel umfasste als „turnkey-Lösung“ das gesamte Antriebsengineering, die Motorenauslegung, die Projektierung und Lieferung der Schaltanlage (Abb. 7).

Weiterhin lieferte Kühne + Vogel neue Bedienpulte, die Elektroinstallation vor Ort sowie die Softwareerstellung und Inbetriebsetzung des Mehrmotorenantriebs inklusive der Integration in das bestehende Prozessleitsystem.

Eine besondere Herausforderung stellte die elektrische Installation der FlexoDirect®-Motoren auf der Bedienseite dar. Sowohl bei der Querung unter dem Maschinenkeller als auch bei der Längsverkabelung auf Bedienseite musste eine detaillierte Vorausplanung die beengten und auf Bedienseite sehr „verbauten“ Platzverhältnisse in besonderem Maße berücksichtigen, um den termingerechten und völlig reibungslosen Ablauf während der Umbauphase zu gewährleisten.

Die Einbindung der FlexoDirect®-Motoren in den Mehrmotorenantrieb erfolgte unter Nutzung der Softwarebibliothek WebDrive®/Paper von Kühne+Vogel. Aufgrund der extrem hohen Momentendynamik wurden spezielle Regelungsverfahren implementiert, die in allen Betriebszuständen einen sicheren und stabilen Betrieb unter Einhaltung der geforderten Genauigkeiten garantieren. Die Einzelantriebstechnik konnte unter diesen Bedingungen erneut beweisen, dass speziell im Fall von Trockenzylindern mit unterschiedlichen Trockensiebkonfigurationen ein einwandfreier Bahnlauf ohne erhöhte Siebbelastungen oder schwankende Papierzüge garantiert werden kann (Abb. 8, 9, 10).

Durch die Kombination der modernen getriebelosen Direktantriebstechnik in den Trockengruppen mit getriebebehafteten Asynchron-Normmotoren im Nassteil, Clupak und am Poperoller entstand somit eine zukunftsweisende ökonomische und hochgradig energieeffiziente Antriebslösung auf der Basis aktuellster Technologien.

Neue Schmiertechnik

Im Rahmen dieses Umbauprojektes modernisierte AS Drives zudem die komplette Ölschmierung in der Trockenpartie. Diese bestand aus veralteten Schmieraggregaten und Durchflusswächtern mit einfacher Überwachungsfunktion. Eine Weitergabe der Zustands- bzw. Alarmmeldungen an das Prozess-Leit-System war mit dem alten System nicht möglich.

Die neue Ölschmierung der Trockenpartie besteht aus einer Zentral-Öl-Umlaufschmieranlage Lubriflex® Typ 5000 sowie 336 intelligenten Durchflussreglern FlexoFlow®, verteilt auf 16 Terminals (Abb. 11, 12).

Das Schmieraggregat Lubriflex® beinhaltet alle Komponenten, die zur Bereitstellung von Öl zur Schmierung erforderlich sind. Zusätzlich sorgt eine spezielle Entgasungseinheit im Tank der Lubriflex® für eine unmittelbare Entgasung des Öls. Nach der Aufbereitung übernehmen die intelligenten Durchflussregler FlexoFlow® die Zuteilung des Öl-Volumenstroms an die Schmierstelle. Zusätzlich können Betriebszustände wie Kriechen, Anfahren oder auch Teillast mit separaten Durchflusswerten hinterlegt werden, die bei Bedarf vollautomatisch vom FlexoFlow® eingestellt werden. Lagerüberläufe bedingt durch kaltes Öl werden so individuell vermieden. Selbstverständlich werden alle Daten für ein Prozess-Leit-System bereitgestellt – eine Anpassung der Durchflusswerte ist auf diesem Weg ebenfalls möglich.

AS Drives installierte alle Komponenten für die Systeme aus einer Hand – dies beinhaltet neben der kompletten Verrohrung auch das Aufstellen der Lubriflex® und die Inbetriebnahme der gesamten Anlage. Durch die optimalen Entgasungseigenschaften der Lubriflex® und der vollautomatischen Einregelung der FlexoFlow® erhält Mondi Štetí eine betriebssichere und umweltbewusste Schmiertechnik mit vielen Vorteilen.

Kommentar des Projektdirektors Helmut Riesenberger, Mondi

Helmut Riesenberger (Projektdirektor Umbau der PM5, Mondi Štetí) erinnert sich nach einem guten Jahr Laufzeit der neuen Komponenten und zieht das folgende Resümee: „Trotz der vielen Parallelarbeiten, wie Austausch der Trockenhaube, neue Pressenpartie und Fundamentarbeiten, lagen wir gut im Zeitplan und konnten die Maschine planmäßig nach allen Umbau- und Modernisierungsmaßnahmen wieder in Betrieb nehmen. Was den neuen Antrieb und die neue Schmiertechnik angeht, wurden unsere Erwartungen voll erfüllt. Die Regelgüte

des Antriebes bringt uns enorme Vorteile in der Produktion und der Einhaltung unserer Qualitätsstandards. Darüber hinaus sind die Probleme mit den Ölleckagen an den Räderkästen zu 100 % beseitigt. Dadurch senkt sich der Instandhaltungsaufwand für uns enorm. Die Reduktion der

Vibrationen und die Senkung des Geräusch-Pegels machen den neuen Antrieb zu einem echten „SilentDrive“. Alles in Allem sind wir mit dem Umbau sehr zufrieden.“