04 Jan 2017 Innovative Direktantriebstechnik im Einsatz

Modernisierung der PM3 der Papierfabrik Adolf Jass in Fulda

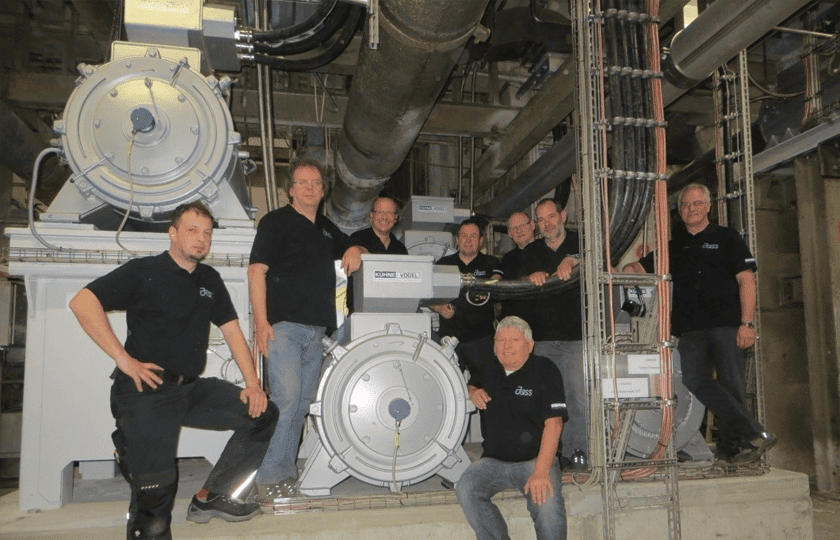

Erstmalig für die Papierindustrie wurde bei diesem Projekt eine Papiermaschine vollständig mit wassergekühlten Synchronmotoren ausgerüstet. Die Erhöhung der Produktionsgeschwindigkeit sowie eine deutlich verbesserte Energieeffizienz und Anlagenverfügbarkeit, gleichzeitig stark eingeschränkte Platzverhältnisse auf der Antriebsseite der Maschine, waren die wesentlichen Anforderungen an den neuen Mehrmotorenantrieb der PM3 bei Jass in Fulda. Ein dreiviertel Jahr nach Inbetriebsetzung kann eine positive Bilanz für den von Kühne+Vogel Prozessautomatisierung Antriebstechnik GmbH (Kühne+Vogel) in Kooperation mit AS Drives & Services GmbH (AS) gelieferten Papiermaschinenantrieb gezogen werden.

Ausgangssituation

Bereits bei den ersten Gesprächen über die geplante Antriebsmodernisierung der PM3 bei der Papierfabrik Adolf Jass GmbH & Co. KG war klar, dass der in die Jahre gekommene Gleichstromantrieb durch moderne Drehstromtechnik abgelöst werden sollte.

Dabei war es der Wunsch der Papierfabrik Adolf Jass, möglichst vollständig auf den Einsatz von Getrieben zu verzichten, da von der PM1 in dem in 2005 neu gebauten Schwesterwerk in Schwarza bereits gute Erfahrungen mit getriebelosen Direktantrieben vorlagen.

Die PM1 wurde damals zwar nicht vollständig getriebelos, jedoch bereits mit einigen Schwerpunktantrieben in Direktantriebstechnik geliefert. Es war also naheliegend, das Antriebskonzept für die PM3 in Fulda zu übernehmen, jedoch im Gegensatz zum Schwesterwerk möglichst alle Antriebsstellen getriebelos zu realisieren.

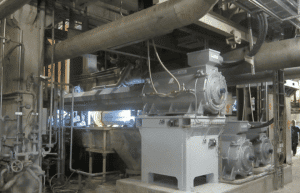

Allerdings erwies es sich auch bei diesem Projekt wieder einmal, dass bei Umbauten durchaus andere Kriterien eine Rolle spielen als bei Neubauprojekten. Während in der Regel bei Neumaschinen die Baugröße der Antriebsmotoren nicht zwangsläufig das entscheidende Merkmal für

die Auslegung ist, weil meistens erforderliche Freiräume noch eingeplant werden können, gibt es bei Antriebsumbauten an bestehenden Maschinen auf der Antriebsseite vielfach Hindernisse, die den Wunsch nach möglichst kompakten Antriebsmotoren laut werden lassen.

Philipp Katz, Werksleiter der Papierfabrik in Fulda erinnert sich: “Uns wurde bereits in einer frühen Projektphase deutlich, dass luftgekühlte Synchronmaschinen wie an der PM1, an der PM3 in der Sieb- und Pressenpartie an vielen Stellen mit Betonsäulen, Traversen und Rohrleitungen

kollidiert wären und im Bereich der Trockengruppen zusätzlich den notwendigen Platz für einen triebseitigen Durchgang zwischen Maschine und Gebäude völlig verbaut hätten.“ Christoph König, Leiter EMSR fügt hinzu: “Da jede andere herkömmliche Antriebslösung noch wesentlich mehr Einbauraum benötigt hätte als die beabsichtigten luftgekühlten Synchronmaschinen, mussten zur optimalen Lösung der Aufgabenstellung neue innovative Lösungsansätze gefunden werden.“

Anspruchsvolle Herausforderungen

Neben der Forderung nach kleinstmöglichen Einbaumaßen der Antriebsmotoren bestanden an den Mehrmotorenantrieb (MMA) im Wesentlichen die folgenden Anforderungen:

- Geschwindigkeitserhöhung auf 1100 m/min

- Verzicht auf Anpassgetriebe

- Standardbauform der Motore: IMB3, Vollwelle

- Bemessungswerte der Motore: 1500–20000 Nm, 250–800 U/min, 690 V

- Umgebungstemperatur < 50°C, hohe Luftfeuchtigkeit (80 %), Schutzart IP 55

- Höchstmöglicher Wirkungsgrad über den gesamten Betriebsbereich und damit eine deutliche Verbesserung der Energieeffizienz gegenüber dem bisherigen Antrieb

- Wartungsarmer Betrieb, höchste Verfügbarkeit, hohe Regelperformance

- Robustheit und Wartungsfreiheit.

Weiterhin bestand die Forderung, dass der zu liefernde MMA nahtlos in das bei Jass vorhandene Prozessleitsystem integriert werden musste. Und selbstverständlich sollte der MMA so bediener- und servicefreundlich sein, dass für Papiermacher und Instandhalter der Übergang von der bisherigen auf die neue Technik reibungslos von statten gehen konnte.

Bewährte Partnerschaften

„Dieser mit unserem potentiellen Neukunden Papierfabrik Adolf Jass gemeinsam aufgestellte Anforderungskatalog war für uns als mittelständische Spezialfirmen für Antriebstechnik maßgeschneidert.“, so Reinhold Kühne, geschäftsführender Gesellschafter bei Kühne+Vogel

Prozessautomatisierung Antriebstechnik GmbH. „Die Firma Kühne+Vogel hat sich seit mehr als 25 Jahren auf dem Gebiet der Automatisierungs- und Antriebstechnik spezialisiert. Mit der Firma AS haben wir seit 2012 einen starken Partner an der Seite, der über einen ebenso langen Zeitraum im Bereich der mechanischen Antriebstechnik zu Hause ist. Vor allem im Umbau- und Modernisierungsbereich ist es unser Tagesgeschäft, am Anfang eines Projektes für unsere Kunden oftmals in mühevoller Detailarbeit das optimale Antriebskonzept zu erarbeiten. Aber dies ist die entscheidende Phase des Projektes. Die hier getroffenen Weichenstellungen können später nicht mehr korrigiert werden und entscheiden über Erfolg oder Misserfolg des Projektes. Bei der Auslegung ist der gesamte Lifecycle des Papiermaschinenantriebes zu betrachten. Innerhalb der Konzeptfindung für den MMA ist die Auswahl der geeigneten Motortechnologie von entscheidender Bedeutung.“

Auswahl des Antriebskonzeptes

„Wesentliche Faktoren, welche die Auswahl der Antriebsmotoren beeinflussen, sind u. a. Investitionskosten und Lifecyclekosten, Betriebsverhalten am Umrichter, Wirkungsgrad bei unterschiedlichen Lastpunkten, Bauform und Platzbedarf, Robustheit und Wartungsbedarf, Kühlungsart usw.“, ergänzt Dr. Ulrich Strunz, Leiter Vertrieb und Entwicklung bei Kühne+Vogel Prozessautomatisierung Antriebstechnik GmbH. Er fügt hinzu “Unter Nutzung der Vorteile moderner Torqueantriebe fällt für eine ständig steigende Zahl von Anwendungsfällen die Entscheidung bei der Wahl des Antriebskonzeptes immer häufiger zu Gunsten getriebeloser DirectDrive-Lösungen aus. Auch im Fall der PM3 konnten wir mit dem von uns ausgearbeiteten Konzept basierend auf unserem Antriebssystem WebDrive®/Paper in der Ausprägung HT (High Torque) die Entscheider der Papierfabrik Adolf Jass überzeugen, sodass wir im Juni 2015 den Auftrag für den MMAUmbau der PM3 erhielten. Zeitgleich wurde unsere Partnerfirma AS mit der Lieferung und Montage aller dazu gehörenden mechanischen Antriebskomponenten, bestehend aus Stahlkonsolen, Kupplungen, Schutzhauben sowie der Lieferung der Temperieraggregate zur Kühlwasseraufbereitung beauftragt.“ Die Lösung des Platzproblems konnten die Spezialisten von Kühne+Vogel durch den Einsatz wassergekühlter Synchronmaschinen erreichen. Mit Ausnahme der Papierleit- und Breitstreckwalzen wurden alle Antriebe mit Wasserkühlung ausgerüstet.

Papiermaschinenantrieb in Kooperation

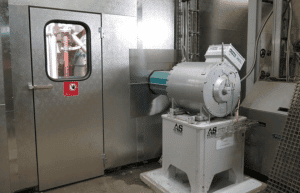

AS übernahm den Part der mechanischen Integration der von Kühne+Vogel gelieferten Synchronmaschinen. Durch die Konstruktion neuer Stahlkonsolen und die Anordnung der neuen Antriebskomponenten wurde die Zugänglichkeit der Maschine verbessert und die alten Motor-Getriebekombinationen mit den platzintensiven Betonfundamenten eliminiert. Hierfür machte AS ein Aufmaß der damaligen Ist-Situation, übertrug alle Daten in ein 3D-Modell und erarbeitete auf dieser Basis ein neues Antriebslayout. Damit konnte sowohl der nötige Durchfahrtsbereich hinter den Trockengruppen eingehalten, als auch alle Kollisionen im Sieb- und Pressenbereich mit Stützen, Traversen und Rohren vermieden werden. Es entstand sogar gegenüber der Ausgangssituation vor dem Umbau ein zusätzlicher Platzgewinn. Aufgrund der effektiveren Wärmeabführung beträgt der Baugrößenvorteil von wassergekühlten Synchronmaschinen gegenüber der luftgekühlten Version je nach Ausführung und Leistung ca. 30 %.

Das manifestiert sich auch in der Gewichtseinsparung. An der PM3 beträgt die Gewichtseinsparung der Motore 24000 kg gegenüber einer Variante mit luftgekühlten Synchronmotoren, was einer relativen Reduzierung von 28 % entspricht. Dabei ist noch nicht die entsprechende weitere Gewichtseinsparung durch kleinere Fundamente und Podeste berücksichtigt, die sich ebenfalls positiv bemerkbar macht. Der mit 27 wassergekühlten Synchronmaschinen ausgestattete MMA stellt für die Papierindustrie eine absolute technische Innovation dar. Christoph König erläutert: „Wir waren von Anfang an von dem von Kühne+Vogel entwickelten Konzept überzeugt. Die Papierfabrik Jass hat auch in der Vergangenheit immer technisch innovative Konzepte umgesetzt. So war es für uns nur konsequent, nachdem wir alle Vorteile der WebDrive®/Paper HT-Technik gegen mögliche Risiken abgewogen hatten, diesen Weg zu gehen.“ Er fügt hinzu: „Der MMA hat bis heute alle Erwartungen voll erfüllt. Neben der kompakten Bauform der Motoren bietet der neue MMA eine ganze Reihe von weiteren Vorteilen. Insbesondere der verbesserte Wirkungsgrad und die damit verbundene Energieeinsparung haben unsere Erwartungen noch übertroffen.“ Philipp Katz ergänzt: “Die ohnehin geringen Verluste der Synchronmotoren können durch energetische Rückgewinnung zur Erwärmung von Prozesswasser genutzt werden. Das ist ein weiterer Baustein zur Einhaltung der ISO 50001 und hilft uns Energiekosten zu sparen.“

Energieeffiziente Kühlung

Zur Energierückgewinnung werden die Motoren in Abhängigkeit vom jeweiligen individuellen Belastungspunkt so gekühlt, dass bei gleichbleibend konstanter Durchflussmenge des Motorkühlwassers, das an den Sekundärkreislauf abgegebene Prozesswasser eine konstant hohe

Temperatur aufweist. Dies ist die Voraussetzung, um die Motorabwärme im Prozess sinnvoll einsetzen zu können. Das Verfahren von Kühne + Vogel kommt mit einem standardmäßigen Temperaturfühler in den Motorwicklungen aus. Die aktuellen und die zu erwartende Wicklungstemperaturen werden aus den in den Antriebsumrichtern erfassten Istwerte anhand thermischer Motormodelle von der WebDrive®/Paper HT-Steuerung fortlaufend berechnet und überwacht. Über Profibus werden die berechneten Kühlwassersollwerte an zwei Temperieraggregate der Marke Cooliflex® von AS gesendet. Die Cooli-flex® übernimmt die Aufgabe der bedarfsgerechten Aufbereitung des Kühlwassers zur Temperierung der Synchronmaschinen. Der integrierte Wärmetauscher gibt die abgeführte Wärme aus den Synchronmaschinen an den Sekundärkreislauf ab, um so das Prozesswasser zu temperieren. Zur weiteren Optimierung des Systems kommen 27 der intelligenten Durchflussregler FlexoFlow®Water zum Einsatz. Jeder FlexoFlow® regelt autark den Volumenstrom für den jeweiligen Motor. Auf diese Weise wird der geforderte Durchfluss konstant gehalten und zuverlässig überwacht.

Folgeauftrag erteilt

Für die demnächst anstehende Ertüchtigung der PM4 in Fulda setzt die Firma Adolf Jass erneut auf WebDrive®/Paper und bewährte Partner aus dem PM3 Projekt. Michael Habeck, Geschäftsführer der Papierfabrik Adolf Jass, bestätigt: „Das innovative Konzept des Mehrmotorenantriebes der PM3 hat sich in der Praxis bewährt. Wir haben uns deshalb auch bei der Modernisierung der PM4 für diese Lösung entschieden und die Partnerfirmen Kühne+Vogel und AS mit der Ausführung beauftragt.“