05 Nov 2014 Alkim Kagit Sanayi ve Ticaret A.S. (Izmir) installiert neue Getriebetechnologie aus Deutschland

Eine geplante Geschwindigkeitssteigerung sowie Probleme mit dem bestehenden Antriebssystem führten schließlich dazu, dass sich die Firma Alkim Kagit Sanayi ve Ticaret A.S. für den triebseitigen Umbau ihrer PM 1 entschied. Auf dieser Maschine produziert Alkim mit ca. 600 m/min Schreibpapier mit einer Grammatur von ca. 80 g/m². Für die Modernisierung der Antriebs- und Schmiertechnology hat sich Alkim für den deutschen Maschinenbauer AS Drives & Services GmbH entschieden.

Der alte, offene Zahnradantrieb

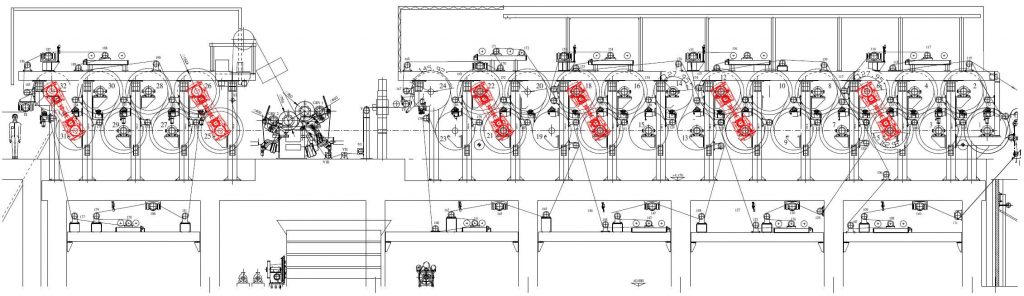

Vor dem Umbau lief die gesamte PM 1 mit einem offenen Zahnradantrieb. Bei dieser Art des Antriebes wird eine Trockengruppe mit je einem Motor angetrieben. Die Kraftübertragung erfolgt vom Motor aus über ein Vorgetriebe und eine Kardanwelle an ein Antriebsritzel, welches die Kraft an ein großes Antriebsrad der Trockenzylinder überträgt. Nachfolgend sind die Antriebsräder der Zylinder abwechselnd mit Stahl- und Kunststoffzähnen ausgestattet und befinden sich zueinander in einem starren, formschlüssigen Verbund. (siehe Abbildung 1)

Vor dem Umbau lief die gesamte PM 1 mit einem offenen Zahnradantrieb. Bei dieser Art des Antriebes wird eine Trockengruppe mit je einem Motor angetrieben. Die Kraftübertragung erfolgt vom Motor aus über ein Vorgetriebe und eine Kardanwelle an ein Antriebsritzel, welches die Kraft an ein großes Antriebsrad der Trockenzylinder überträgt. Nachfolgend sind die Antriebsräder der Zylinder abwechselnd mit Stahl- und Kunststoffzähnen ausgestattet und befinden sich zueinander in einem starren, formschlüssigen Verbund. (siehe Abbildung 1)

Genau diese starre Verbindung bringt oft Probleme mit sich. Aufgrund unterschiedlicher Wärmezonen innerhalb der Trockengruppe kommt es zu ungleichen Ausdehnungen der Antriebsräder. Insbesondere in den oberen Zylinderreihen dehnen sich die Antriebsräder stärker aus, als in den unteren Reihen. Die Folge sind Verspannungen innerhalb des Antriebssystems. Bei Alkim führte dies zu einer enormen Geräuschkulisse und immer wieder zu abgebrochenen Zähnen, Produktionsstillständen und hohen Kosten in der Instandhaltung sowie Reparaturaufwendungen. Zudem gab es Probleme bei der Wiederbeschaffung der Antriebsräder.

Die ungleichmäßige Ausdehnung aufgrund von Wärmezonen wirkt sich auch auf die Zylinder selbst aus, was zu Differenzen bei den Zylinderumfängen und damit auch bei den Umfangsgeschwindigkeiten führt. Das Papier passiert die obere und untere Zylinderreihe im Wechsel und wird aufgrund der variierenden Umfangsgeschwindigkeiten immer wieder gestaucht bzw. gedehnt. Nicht selten kommt es dadurch zu Bahnflattern oder im schlimmsten Fall zu Bahnabrissen. Genau diese Probleme traten auch bei Alkim auf. Ein Bahnflattern auf der gesamten Triebseite der Maschine führte immer wieder zu Ausschüssen aufgrund eines ungleichen Feuchteprofils.

Hinzu kam, dass die von Alkim gewünschte Geschwindigkeitssteigerung auf 800 m/min, mit dem offenen Zahnradantrieb nicht problemlos erreicht werden konnte, da die oben beschriebenen Probleme mit steigender Geschwindigkeit zunehmen würden.

Was den Zahnradantrieb zudem kritisch macht, sind die offenen drehenden Teile, die eine Gefahr für den Papiermacher darstellen. Ebenso behindern die großen Antriebsräder die Zugänglichkeit der Maschine.

Alkim suchte eine flexible Lösung, die sowohl die Probleme des offenen Zahnradantriebes beseitigt als auch eine Geschwindigkeitssteigerung zulässt. Alkim wählte schließlich die FlexoGear® Getriebelösung von dem deutschen Getriebehersteller AS Drives & Services GmbH.

Das FlexoGear®-Getriebe (Duo-Version)

Bei dieser Antriebslösung werden nur ca. 30% der Zylinder direkt über ein Getriebe angetrieben, welches auf den Zylinderzapfen montiert wird. Die verbleibenden freien Zylinder werden über das Sieb mitgeschleppt. Hierdurch wird eine gleichmäßige Bahngeschwindigkeit über die Geschwindigkeit des Siebes erreicht. Man spricht von einer kraftschlüssigen Verbindung. Diese Art des Antriebs zeichnet sich durch eine geringe Verspannungsneigung aus.

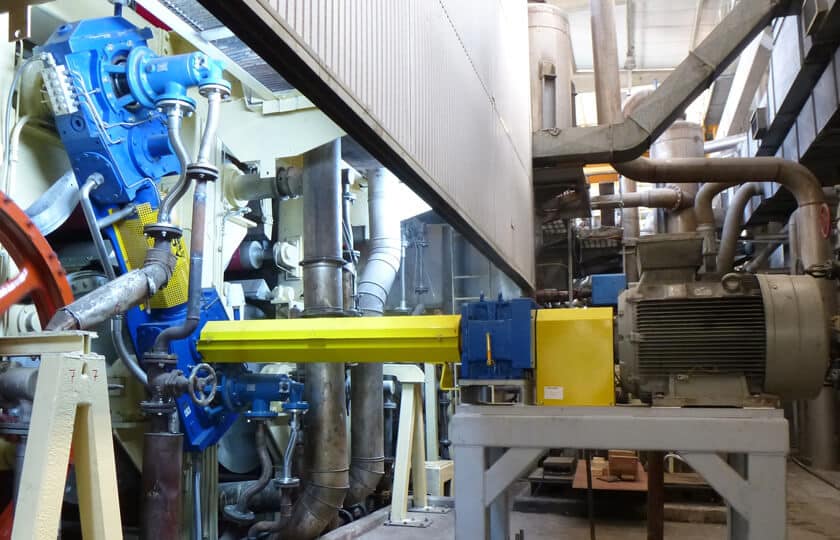

Je nach Größe einer Trockengruppe, werden ein oder mehrere Motoren benötigt, um diese anzutreiben. Im Fall Alkim reichte bereits der vorhandene Motor aus, um sechs Trockenzylinder in einer Trockengruppe anzutreiben, so dass kein zusätzlicher Motor installiert werden musste. Dies wird dadurch erreicht, dass zwei FlexoGear®-Getriebe miteinander verbunden werden können. Die Kraft des Motors wird zunächst über eine Ganzstahlkupplung an das erste Getriebe übertragen, von wo aus die Kraft weiter an das zweite Getriebe bzw. den Zylinder über geht. Eine Schmierung der Stahlkupplungen ist, im Gegensatz zur Kardanwelle im offenen Zahnradantrieb, nicht notwendig. Bis zu vier Getriebe können auf diese Weise miteinander verbunden werden und benötigen trotzdem nur einen Motor. Anfallende Drehmomente werden mittels spezieller Drehmomentstütze abgefangen und der zur Trocknung benötigte Dampf sowie das anfallende Kondensat werden direkt durch das Getriebe geleitet. (siehe Abbildung 2)

Innovative Schmiertechnologie

Im Vergleich zu dem offenen Zahnradantrieb, müssen die FlexoGear®-Getriebe nicht mit Fett geschmiert werden, sondern werden im laufenden Betriebe permanent über eine Öl-Umlaufschmieranlage versorgt. Das Öl befindet sich dabei in einem geschlossenen Kreislauf und kann somit nicht auf die Papierbahn gelangen. Für die ständige Reinigung, Entgasung und Temperierung des Öls sorgt bei Alkim die Öl-Schmieranlage Lubriflex® aus dem Hause AS. Im Vergleich zu herkömmlichen Schmieranlagen hat die Lubriflex® noch einen entscheidenden Vorteil. Um das Öl schneller entgasen zu können, befindet sich in der Lubriflex® eine spezielle Entgasungseinheit. Durch den Einsatz von Strömungsleitkanälen und Abscheideplatten wird schließlich das zur Entgasung benötigte Tank bzw. Öl-Volumen halbiert.

Im Vergleich zu dem offenen Zahnradantrieb, müssen die FlexoGear®-Getriebe nicht mit Fett geschmiert werden, sondern werden im laufenden Betriebe permanent über eine Öl-Umlaufschmieranlage versorgt. Das Öl befindet sich dabei in einem geschlossenen Kreislauf und kann somit nicht auf die Papierbahn gelangen. Für die ständige Reinigung, Entgasung und Temperierung des Öls sorgt bei Alkim die Öl-Schmieranlage Lubriflex® aus dem Hause AS. Im Vergleich zu herkömmlichen Schmieranlagen hat die Lubriflex® noch einen entscheidenden Vorteil. Um das Öl schneller entgasen zu können, befindet sich in der Lubriflex® eine spezielle Entgasungseinheit. Durch den Einsatz von Strömungsleitkanälen und Abscheideplatten wird schließlich das zur Entgasung benötigte Tank bzw. Öl-Volumen halbiert.

Vollautomatische Öldurchflussüberwachung

Für die Überwachung der korrekten Ölmengen, wurden an der PM 1 die intelligenten Durchflussregler FlexoFlow® aus dem Hause AS installiert. Diese überwachen nicht nur den Öl-Volumenstrom, der zu den Getrieben fließt, sondern sie regeln die Ölmenge vollautomatisch ein, und das unabhängig von der Öl-Temperatur, der Viskosität des Öls oder dem Systemdruck. Der benötigte Sollwert in l/min muss nur einmalig eingegeben werden, danach regeln die FlexoFlow® über Stellmotor und einer Drossel individuell den vorgegebene Wert autonom ein. Bei Alkim werden die Durchflusswerte über die Anbindung via PROFIBUS an das Prozessleitsystem kontrolliert.

Für die Überwachung der korrekten Ölmengen, wurden an der PM 1 die intelligenten Durchflussregler FlexoFlow® aus dem Hause AS installiert. Diese überwachen nicht nur den Öl-Volumenstrom, der zu den Getrieben fließt, sondern sie regeln die Ölmenge vollautomatisch ein, und das unabhängig von der Öl-Temperatur, der Viskosität des Öls oder dem Systemdruck. Der benötigte Sollwert in l/min muss nur einmalig eingegeben werden, danach regeln die FlexoFlow® über Stellmotor und einer Drossel individuell den vorgegebene Wert autonom ein. Bei Alkim werden die Durchflusswerte über die Anbindung via PROFIBUS an das Prozessleitsystem kontrolliert.

Der Projektverlauf

Alkim entschied sich für einen schrittweisen Umbau der PM 1. Der erste Schritt erfolgte im Januar 2013. Zunächst wurde nur die erste Trockengruppe auf das neue FlexoGear® Getriebe umgebaut. Hierzu deinstallierte Aklim die alten Antriebsräder und montierte die FlexoGear®-Getriebe auf die frei gewordenen Zylinderzapfen. Lediglich eine kleine Korrektur des Siebverlaufes war bei Alkim nötig, um den nötigen Umschlingungswinkel um die Zylinder zu erreichen, so dass das Sieb die freien Zylinder mitschleppen kann. Ebenso wurde in diesem Umbauschritt die gesamte Schmiertechnik bereits für den kompletten Umbau der gesamten Maschine installiert. Nach und nach können die Durchflussregler FlexoFlow® um die Anzahl der künftig installierten Getriebe erweitert werden. Ende Januar 2013 erfolgte dann die reibungslose Inbetriebnahme, begleitet durch einen Ingenieur von AS.

Ein Jahr lang soll der neue Antrieb in der ersten Trockengruppe beweisen, dass er hält, was er verspricht. Die übrigen Gruppen 2-6 wurden zunächst weiter mit den offenen Zahnrädern angetrieben.

Der zweite Umbausschritt fand genau ein Jahr danach, im Januar 2014 statt. In diesem zweiten und damit auch letzten Umbauschritt wurde die restliche Maschine auf den neuen Getriebeantrieb umgerüstet. Die Abbildung zeigt das Antriebsschema der PM 1, wie es nach dem kompletten Umbau aussieht. Deutlich zu erkennen ist, dass jede Trockengruppe mit je einem FlexoGear® (Duo-System), bzw. einem Motor angetrieben wird. Grade einmal 12 Getriebe reichen aus, um insgesamt 32 Zylinder anzutreiben.

Nach dem letzten Umbauschritt erreicht Alkim heute die geplante Produktionsgeschwindigkeit von 800 m/min. Außerdem ist eine deutliche Reduktion des Bahnflatterns sowie eine Rückgang der Abrissneigung zu verzeichnen.

Seçkin Yurt (Leiter Mechanische Instandhaltung) ist jedenfalls überzeugt von der Getriebelösung von AS: „Nach dem Umbau der ersten Gruppe stellten wir bereits einen deutlich ruhigeren Lauf der Antriebe in der ersten Gruppe fest. Ebenso ist das Bahnflattern in der Gruppe auf ein Minimum zurückgegangen. Nachdem nun die gesamte Papiermaschine umgebaut wurde haben sich unsere Ausfallzeiten auf ein Minimum reduziert. Alles in Allem können wir von einem erfolgreichen Umbau sprechen.“